Пестенето на енергия увеличава печалбата на производител на етанол с 2000 евро на ден

В заводите на голям производител на етанол в Белгия регенерирането на топлината и повторното използване на водата заемат високо място в дневния ред на устойчивото развитие, като същевременно дружеството иска да подобри своята рентабилност и конкурентоспособност.

ДАТА 2023-11-28

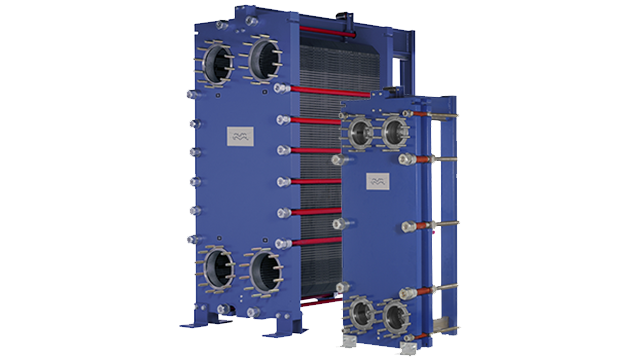

Клиентът работи със системен интегратор от САЩ, който привлича Alfa Laval заради опита ѝ с пластинчатите топлообменници с уплътнения WideGap, които са ключови за постигането на целите за устойчивост.

Топлообменниците са увеличили енергийната ефективност на линията за охлаждане на пулп в завода с 4000 kW, като получената енергия съответства на икономия от 2000 евро на ден.

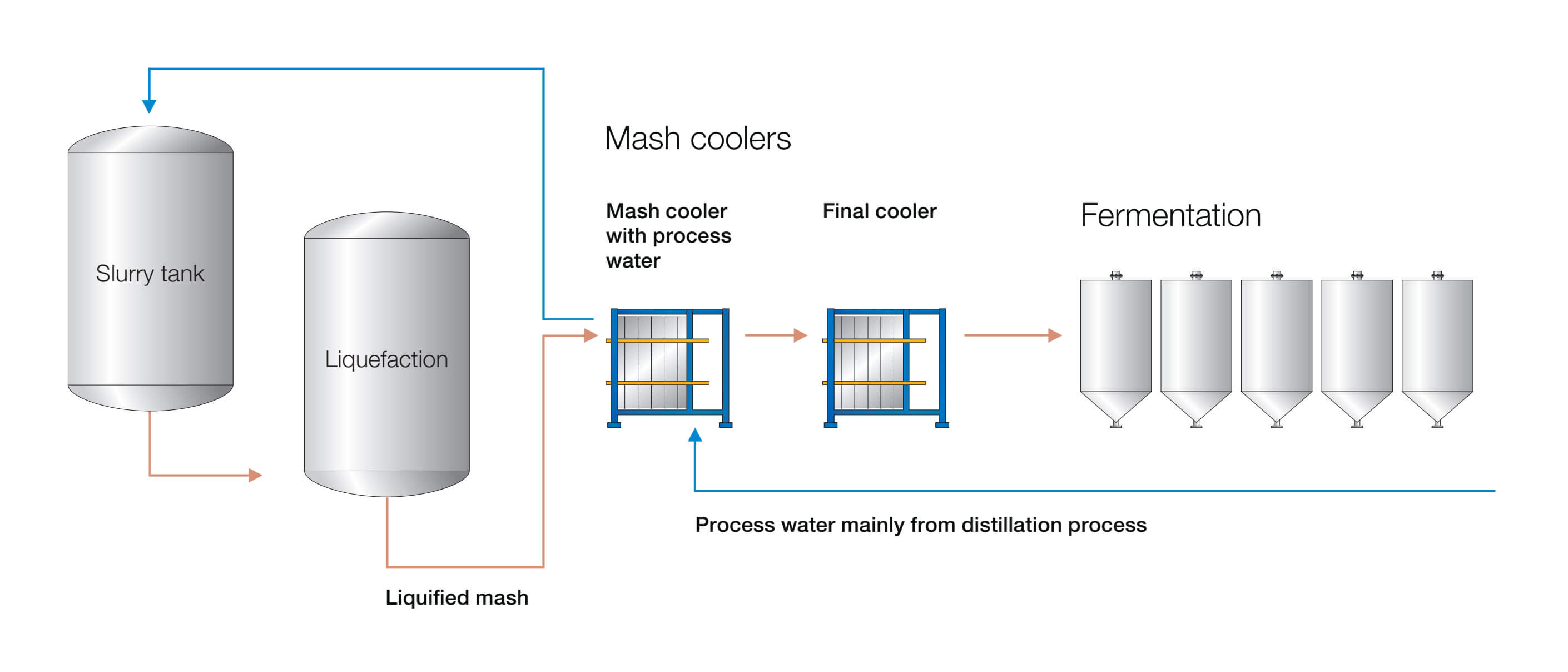

Решението включва два нови пластинчати топлообменника WG350X с широка междина в технологичната линия за охлаждане на пулпа – един в експлоатация и един в режим на готовност – и използва вода от процеса на дестилация надолу по веригата.

Използването на тази технологична вода за охлаждане на пулпа от 90ºC до около 60ºC генерира гореща вода, която след това може да бъде използвана отново нагоре по веригата, за да се пести енергия.

„Опитът ни в това приложение ни позволи да проектираме машината по оптимален за клиента начин“ обяснява Есер Айдин, старши инженер по глобални технологични приложения. „При този процес на производство на етанол на основа на царевица потокът представлява суспензия, съдържаща суспендирани частици и царевични влакна. Нашият топлообменник WideGap може да се справи с този режим по-ефективно, с по-малка температурна разлика между входящите и изходящите потоци и по-дълги интервали между почистванията. Допълнителната поддръжка с препоръчана програма за поддръжка за оптимизиране на ефективността увеличи максимално печалбата на завода.“

Срокът за изплащане на инвестицията е шест месеца, а потенциалната добавена стойност по отношение на устойчивостта и намалените въглеродни емисии, заедно с икономиите на експлоатационни разходи през целия живот на оборудването, бяха привлекателно предложение за този клиент на силно конкурентния пазар на етанол.

„Предложихме различно решение и клиентът хареса този подход“, заключава Есер. „В перспектива можем да покажем, че на клиентите ще се изплати инвестицията в одит и евентуално препроектиране на техния съществуващ агрегат в съответствие с текущите експлоатационни условия. Ето защо вместо просто да проектираме за необходимия режим, в дискусиите си с клиентите ние ще се фокусираме върху енергийната ефективност и как оптимизирането на даден процес има потенциал да пести енергия и в крайна сметка експлоатационни разходи.“

Изведени на преден план технологии

Икономии на енергия

Икономия на енергия 4000 kW, като оползотворената енергия съответства на икономия 2000 евро на ден.

Срок за изплащане

Срокът за изплащане е 6 месеца.

CO2

5000 тона/годишно.