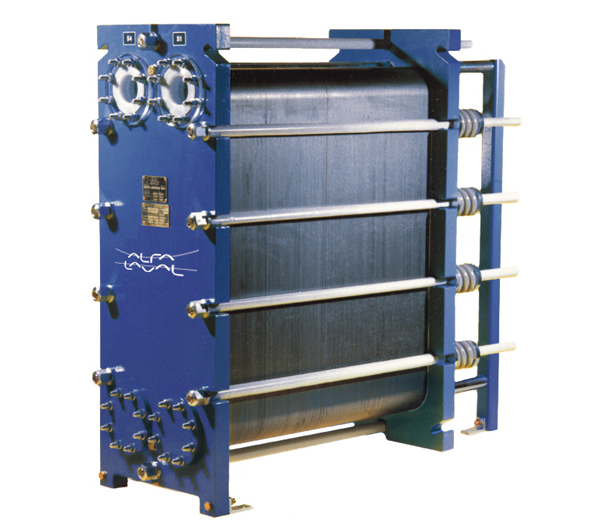

Пластинчати топлообменници Diabon

Пластинчато-рамковите топлообменници Diabon® се използват за висококорозивна преносна среда като комбинира ползите от високоефективен топлопренос с изключителна устойчивост на корозия от графитен материал.

Пластинчатите топлообменници Diabon са идеалното решение за процесите, в които метални пластини с ниска устойчивост на корозия издържат на изискванията за сервизен живот и където ефикасността на топлообмена на топлообменниците, които използват материали като стъкло и Teflon® е неприемливо ниска.

В сравнение с други решения като графитни блокове Diabon осигурява допълнителни ползи като намалено замърсяване и пълен достъп до топлопреносната повърхност.

Diabon е плътен, синтетичен, импрегниран със смола, висококачествен графит с фина и равномерно разпределена пореста структура и може да се използва с корозивна среда до 390 °F (прибл. 199 °C).

Идеален за корозивни флуиди като:

- хидрохлорна киселина и газ във всички концентрации

- сярна киселина до 90%

- флуороводородна киселина до 60%

- всички концентрации на фосфорна киселина

- разяждащи киселини в инсталации за обработка на повърхности

- електролити, използвани в минната индустрия

- смесени киселини

- хлорирани въглеводороди

- катализатори като алуминиев хлорид

Приложения

- Технологични процеси със солна киселина

- Разяждане на въглеродна и неръждаема стомана

- Минно дело

- Технологични процеси с хлорирани въглеводороди

- Производство на тор

- Ецване на алуминиево фолио

- Лечение на пигменти

- Пречистване на отпадни води

Ползи

- Отлична устойчивост на корозия

- Противозамърсяваща се повърхност (F100)

- Висока устойчивост на топлинна умора (NS1/NS2)

- Компактният дизайн използва около 40% от тръбно-корпусните топлообменници и е лесен за инсталиране

- Близкият температурен подход спестява енергия

- Ниският обем на задържане подобрява температурния контрол

- Намалени разходи за услуги

Ограничения на блоковите и тръбно-корпусните спрямо Diabon

- Топлопреносната зона е фиксирана при блоковите и тръбно-корпусните инсталации

- Ограничен достъп за почистване – изисква се пълно разглобяване

- По-малка турболенция, по-ефикасен топлообмен

- Може да има корозивна преносна среда само от едната страна

- Голям обем на задържане

- Голямата заемана площ изисква голямо подово пространство

- Само в NS, не и във F100

Как работи Diabon

Пластинчатите топлообменници Diabon работят на същия принцип като традиционните топлообменници, освен че пластините, които разделят преносната среда, са направени от специални графитни материали.

Графитните пластини се предлагат в три различни класа материали – DIABON F100, NS1 или NS2.

Каналите, формирани когато тези графитни пластини се сглобяват в пакет от пластини, са уплътнени с PTFE уплътнения. Пластините F100 са подходящи за операции, при които замърсяването може да е проблем, както и за окисляващи среди. Пластините NS1/NS2 са подходящи за 2-фазни приложения и/или режими с по-високи вариации в температурата.

Затягащите болтове на рамката се монтират с пружини за компенсиране на топлинното разширение на пакета от пластини, следователно свеждат до минимум риска от спукване на пластините.

Уплътнение от PTFE въже

Всички пластинчатите топлообменници Diabon се доставят с уплътнение от PTFE въже. Когато се сглобява топлообменник, това уплътнително въже се сплесква до фолио с приблизителна дебелина 0,008 in).

Дебелината на уплътнението означава, че площта в контакт с химическите вещества е силно ограничен, което води до изключително дълъг сервизен живот. Към днешна дата уплътнението се е доказало като устойчиво на химически атаки от всички известни химически вещества, както и устойчивост на високи температури (>356 °F/180 °C).

В допълнение уплътнението може да се съхранява буквално за неограничени периоди.

Изтегляния

Обслужване на вашите топлообменници

Пластинчатите топлообменници имат съществена роля в повечето приложения. Ако не функционират добре, това може да доведе до ниско качеството на продукта, намалена безопасност и повишени разходи за енергия. И ако възникне неизправност, това може да доведе до скъпо струващ престой и големи загуби в производството. Това прави изключително важна редовната поддръжка, както и правилното й изпълнение.