Пастьоризация

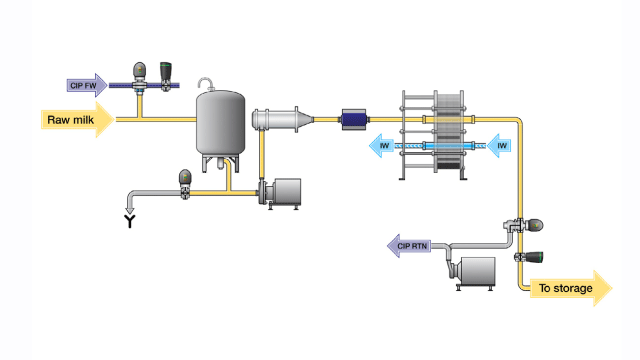

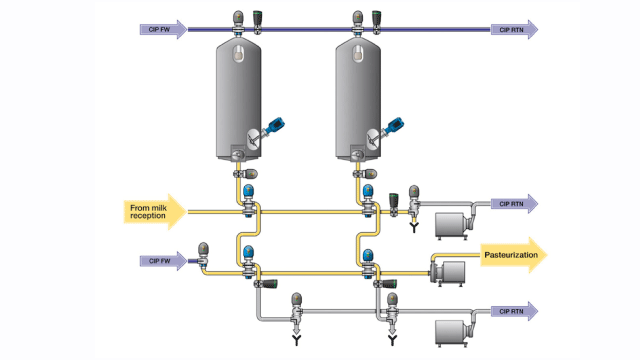

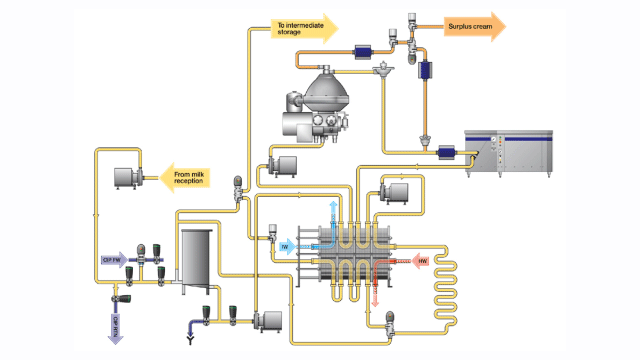

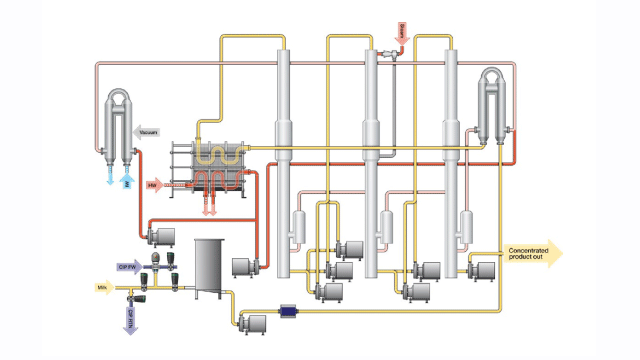

Процесите на пастьоризация изискват високи равнища на безопасност, хигиена и контрол на процесите. Пастьоризацията на млякото е жизненоважен процес и спазването на съответните разпоредби и стандарти е от съществено значение. След използване на UHT трябва да се поддържат асептични условия. Качеството на компонентите е от ключово значение, като добрият контрол на потока и надеждните и ефективни топлообменници играят важна роля

Подчертано иновационно оборудване на Alfa Laval

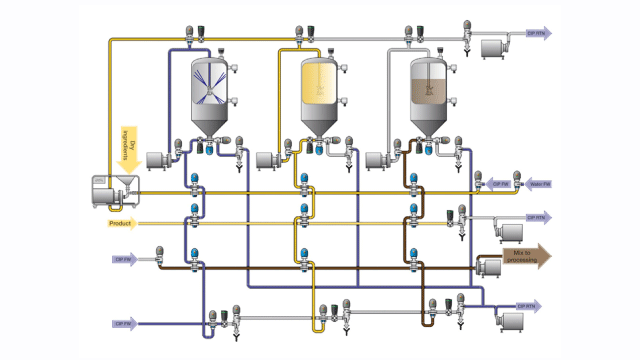

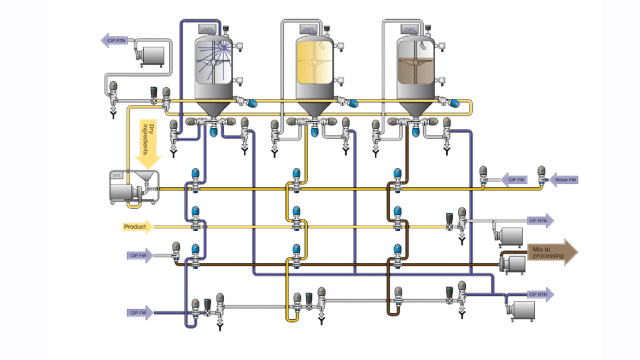

Центробежна помпа LKH на Alfa Laval

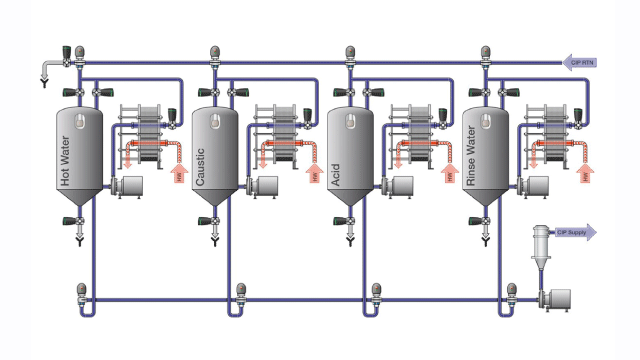

• Повишава производителността на процеса, като същевременно осигурява висока ефективност и внимателно боравене с продукта

• Оптимизирана вътрешна геометрия и профилирани о-пръстени, подходящи за услугата почистване на място, предлагат изключителни нива на хигиена

• Сертифицирана от Европейската асоциация за хигиенен инженеринг и дизайн (EHEDG)

Unique Control LKB на Alfa Laval

• Вграденото надеждно разпознаване и управление елиминира скъпите прекъсвания на процеса

• Висока устойчивост на нормално износване при млекопреработването, което води до поддържане на надеждна хигиенна среда

FrontLine на Alfa Laval

• Те са подходящи за хигиенни процеси, които изискват оптимизирана производителност, внимателна обработка на продукта, дълго експлоатационно време и изключително лесно почистване

• Лесно обслужване, което води до експлоатационна готовност и по-ниски разходи

Трансмитер на потока Alfa Laval

Той е точен дори когато продуктите имат различен вискозитет, плътност и температури, и не е необходимо да се правят корекции

Оптимизирайте процесите на млекопреработването

Висок хигиенен стандарт

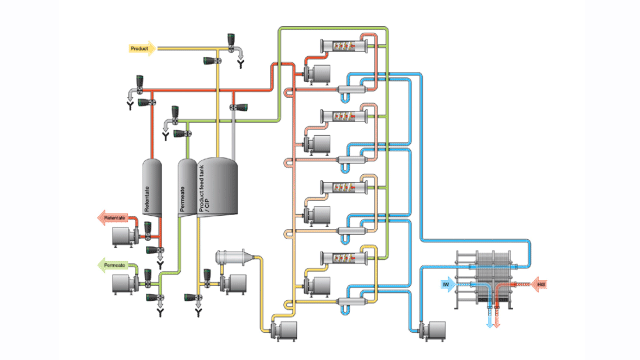

ЗАВОД ЗА СИРЕНЕ В ГР. ОЛЕШНИК, ЧЕШКА РЕПУБЛИКА. С основна грижа, насочена към надеждността, здравето и безопасността, ръководството на мандрата реши да замени старите пастьоризатори с новия FrontLine топлообменник на Alfa Laval, произведен с двойни стенни плочи Gemini. „Поради ограниченото ни пространство беше малко трудно да се монтират топлообменниците. Но оттогава не сме имали нито един проблем с тях “, казва Шлегр. Според него новите пастьоризатори вече са преминали кратък и непредвиден тест за издръжливост, когато налягането в тръбите за кратко е достигнало 6 бара. „Лагерите в старите пастьоризатори вече щяха да са повредени“, смята той. Двата нови плоски топлообменника трябва да работят 365 дни в годината, от 5 до 18 часа, с различни температури за всеки краен продукт: 98°C за мляко и 74°C за сирене.